Смонтированные технологические пластмассовые трубопроводы промышленных предприятий испытывают и сдают при температуре окружающего воздуха не ниже —15° С для трубопроводов из полиэтилена и фторопласта, —5° С для трубопроводов из полипропилена и не ниже 0° С для трубопроводов из поливинилхлорида (ВСН 339—75). Испытания технологических трубопроводов на плотность и прочность могут быть гидравлическими и пневматическими. Как правило, технологические трубопроводы испытывают гидравлическим способом. Пневматический способ применяют при затруднении проведения гидравлического испытания трубопроводов: если температура окружающего воздуха ниже 0°С, отсутствует вода на монтажнрй площадке, возникают чрезмерные напряжения в трубопроводе и опорных конструкциях от значительной массы воды (при больших диаметрах и протяженности трубопроводов), а также согласно указаниям проекта на проведение испытаний трубопроводов на плотность воздухом или инертным газом. Если в проекте не указан вид испытаний, то монтажная организация сама его устанавливает в зависимости от конкретных условий на монтажной площадке. Гидравлическое испытание. При гидравлическом испытании в верхних точках испытываемого трубопровода устанавливают воздушники, а в нижних точках — спускники. Гидравлическое испытание производится при положительной температуре не ранее чем через 24 ч после последней сварки или склеивания трубопровода. До гидравлического испытания нужно убедиться в том, что опоры и подвески пластмассовых трубопроводов рассчитаны на дополнительную нагрузку от массы воды для испытания. При отсутствии указаний в проекте величина испытательного -давления на прочность составляет 1,25 рабочего, но не менее 0,2 МПа. Если монтажные соединения трубопроводов склеивали при температуре окружающего воздуха 5& 15°С, то их испытывают через 48 ч. При испытании трубопроводов при температуре окружающего воздуха ниже 0°С необходимо принять меры против замерзания воды в трубопроводе. Гидравлическое испытание наземных трубопроводов на прочность и плотность производится в следующей последовательности: заполняют трубопровод водой из водопровода или с помощью специального насоса. При заполнении воздушники держат открытыми до появления в них воды, что свидетельствует о полном вытеснении воздуха из трубопровода. В процессе заполнения водой трубопровод осматривают с целью выявления течи через трещины и неплотности в соединениях; создают в трубопроводе давление до величины испытательного с помощью гидравлического пресса или насоса и выдерживают трубопровод под этим давлением в течение 15 мин; снижают давление до рабочего и выдерживают трубопровод 30 мин. При этом давлении осматривают трубопровод. Обнаруженные дефекты устраняют и повторяют испытание. Трубопровод считается выдержавшим испытание,- если не снизилось давление на манометре, а в сварных швах и фланцевых соединениях не было обнаружено течей и отпотевания. Достижение испытательного давления обеспечивается дополнительной подкачкой воды для компенсации деформации трубопровода при опрессовке. К окончательному испытанию приступают после стабилизации давления в трубопроводе. По достижении испытательного давления испытываемый трубопровод отключают от опрессовочного агрегата или трубопровода. После проведения испытания воздушники открывают и трубопровод полностью освобождают oт воды.

Рейтинг

( Пока оценок нет )

0

629 просмотров

Понравилась статья? Поделиться с друзьями:

Вам также может быть интересно

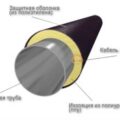

ППУ трубы — это довольно сложная конструкция, которая состоит из многих слоев. Также ее

Пластиковый водопровод на даче или квартире вполне можно выполнить своими руками. Это будет несложно

Монтаж полипропиленовых труб Соединение труб из полипропилена Монтаж труб из полипропилена требует минимальных затрат

Использование металлических труб для воды, сточных и дренажных систем снизилось в последние годы во

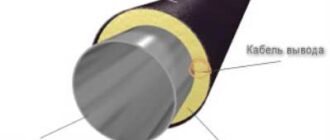

Монтаж труб ППУ Перед укладкой теплоизолированные трубы ппу и соединительные элементы следует тщательно осмотреть

Трубная промышленность — один из ответственейших сегментов металлургического комплекса России: одновременный показатель качества российского